客户名称:Simufact Forming

产品或解决方案:Simufact Forming

概述

Demshe Forge 公 司 采 用 Simufact Engineering 的 成 型 仿 真 环 境Simufact.forming 为大型零件在锻锤和压力机上进行热锻加工设计模具及工艺参数。所进行的仿真工作主要是为了理解初锻和预模锻工艺成型的参数对填充预模锻和终模锻模膛有何影响,以及如何在分型面周围得到均匀的飞边。需要仔细进行设计,以确保坯料完整地充填模膛,避免零件出现起皱、折叠及裂纹缺陷,并且控制热锻的温度。如果在锻锤多次捶击过程中,零件温度下降过多,则需要再次加热,以便在材料继续变形时不会出现金属断裂。

企业简介

Demshe Forge Inc. 位于加拿大安大略省罗宾逊港,成立于2008年5月,其前身是汽车行业 DemShe Products Inc. 的锻造供应商。如今,Demshe Forge Inc. 已成为模具制造、锻造、热处理及机加工生产的一站式供应商。DemShe Products Inc. 主要是汽车行业供应商,生产从几盎司到 25 磅的零部件,新成立的 Demsh Forge Inc. 为许多不同的行业供货,其中包括石油天然气、铁路设备、安全吊带与钩环锻造,以及卡车、挂车零部件行业锻造重量介于 30 至 450 磅的零部件。

该公司采购了新的设备并建成了新的办公大楼,产品系列已焕然一新。Demshe Forge Inc. 通过了 ISO 9000 认证。

挑战

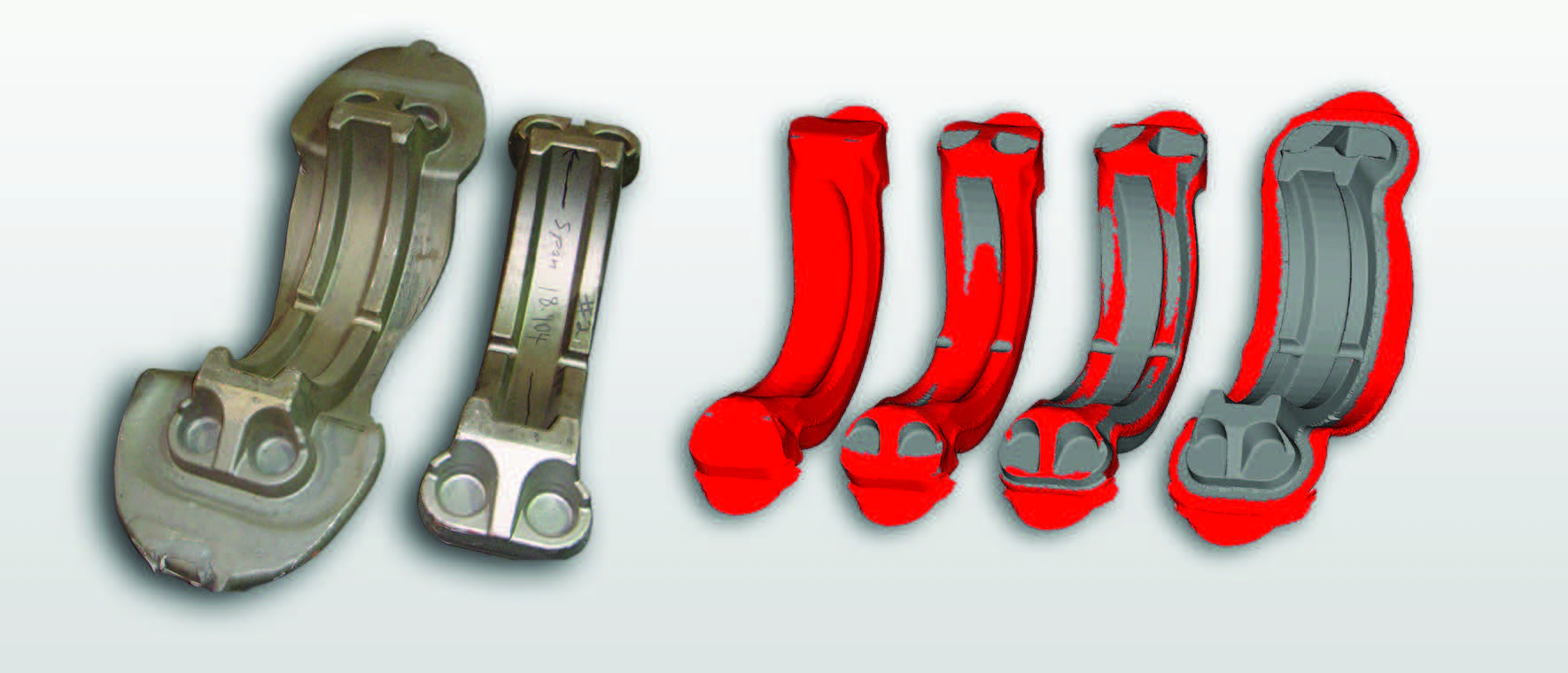

在该公司新近的一个项目中, 锻造长度为18“(45 cm)、重量为 220 磅(100 kg)的大型夹具时,Demshe Forge 公司遇到了夹具关键区域出现折叠的情况。折叠深 ¼”,因此该零件不合格,必须重新设计。原先的工艺采用三阶段锻造:初锻、预模锻及终模锻。在预模锻阶段使材料流动,以确保将终模锻模膛完全填满。

关键区域出现折叠,该零件报废

解决方案

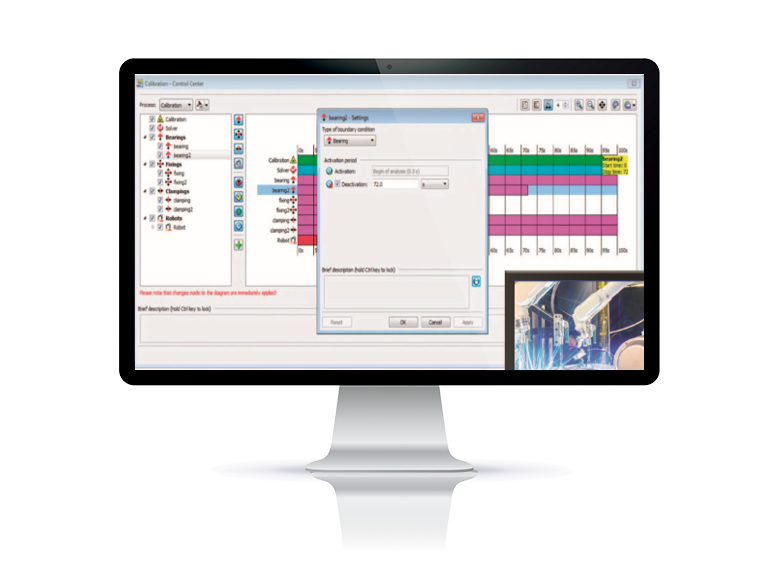

采用 Simufact.forming 仿真环境对这一工艺重新进行设计及优化。Demshe Forge 的工程经理 Ramachandran 是设计和仿真方面的专家,他建立仿真成型工艺过程,并且优化工艺参数,避免在关键区域出现折叠,零件最终达到了理想的形状。

消除折叠的关键是预模锻模膛采用不同的设计,这由仿真分析来确定。原先的设计中,在预模锻阶段锻造出U形槽。而新的预模锻设计不再锻造U形槽,改在终模锻阶段完成U形槽锻造。仿真显示,重新设计的新工艺过程能正确形成不含任何缺陷的夹具。如今经过修改的工艺已用于生产。

客户价值

采用仿真,重新设计锻造工艺,消除之前存在的折叠现象。这帮助 Demshe Forge Inc. 在首次实物试制时就成功地锻造出合格零件,从而节约了时间和成本。将这一方法应用到未来的项目中,可避免耗时的试验和错误的工艺。借助于 Simufact.forming 软件,该公司实现了:

•节约时间

•降低成本

•保证样机安全

首次试制即获得成功的工艺设计

节约时间

降低成本

保证样机安全

首次试制即获得成功的工艺设计

完善信息后我们将会尽快与您取得联系,并将资料发送至您的邮箱。感谢您对海克斯康的支持。