随着冲压设计制造周期越来越短,冲压件早期的成形性和可制造性分析越来越重要。而且汽车覆盖件中75%的成形性缺陷和工艺难题都是由于产品早期设计不合理造成的。

产品设计一般只占产品成本的5%~15%,但是却决定了75%的制造成本和80%的产品质量和性能。

以往80%的成形缺陷和难题都是在后期工艺设计和模具调试阶段才能被发现和改正。这往往会造成大量的成本浪费。

因此,产品设计在整个产品制造和使用中有着重要的作用。特别是在产品设计最初阶段所做的决定对产品成本、制造和质量的影响更为重要。

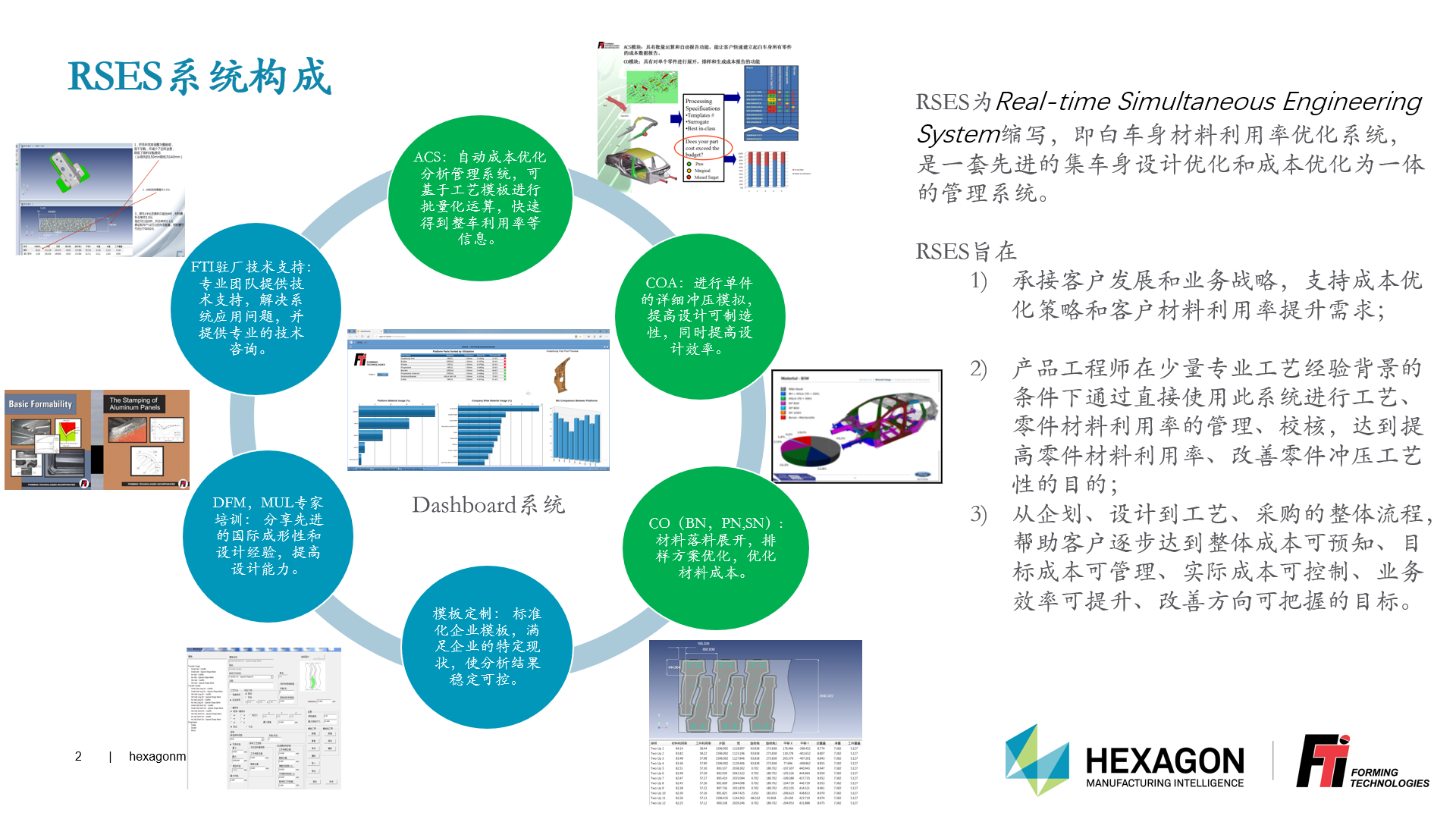

Real-time Simultaneous Engineering System(RSES)-同步工程系统:

• FTI致力于倡导及协作客户通过建立RSES系统来贯通从企划、设计到工艺、采购的整体流程,帮助客户逐步达到整体成本可预知、模板成本可管理、实际成本可控制、业务效率可提升、改善方向可把握的目标。

• 先制定达标系统,由经理层设定材料利用率目标。

• 再以FormingSuite软件为基础,使用模板驱动ACS批量化成本计算系统进行白车身(BIW)整体项目分析。

• 定义标准化的优化设计建议,实现零件设计的快速“优化—分析—验证”闭环。

• 建立持续改进的工作模式。

完善信息后我们将会尽快与您取得联系,并将资料发送至您的邮箱。感谢您对海克斯康的支持。