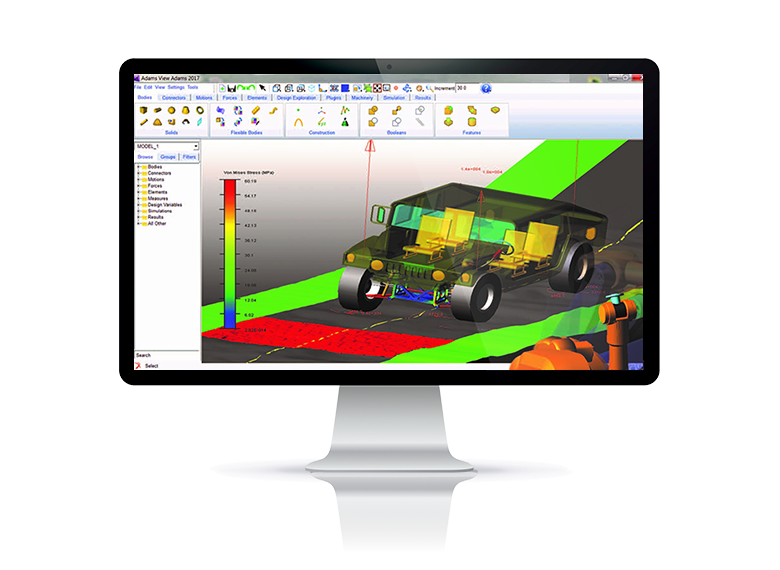

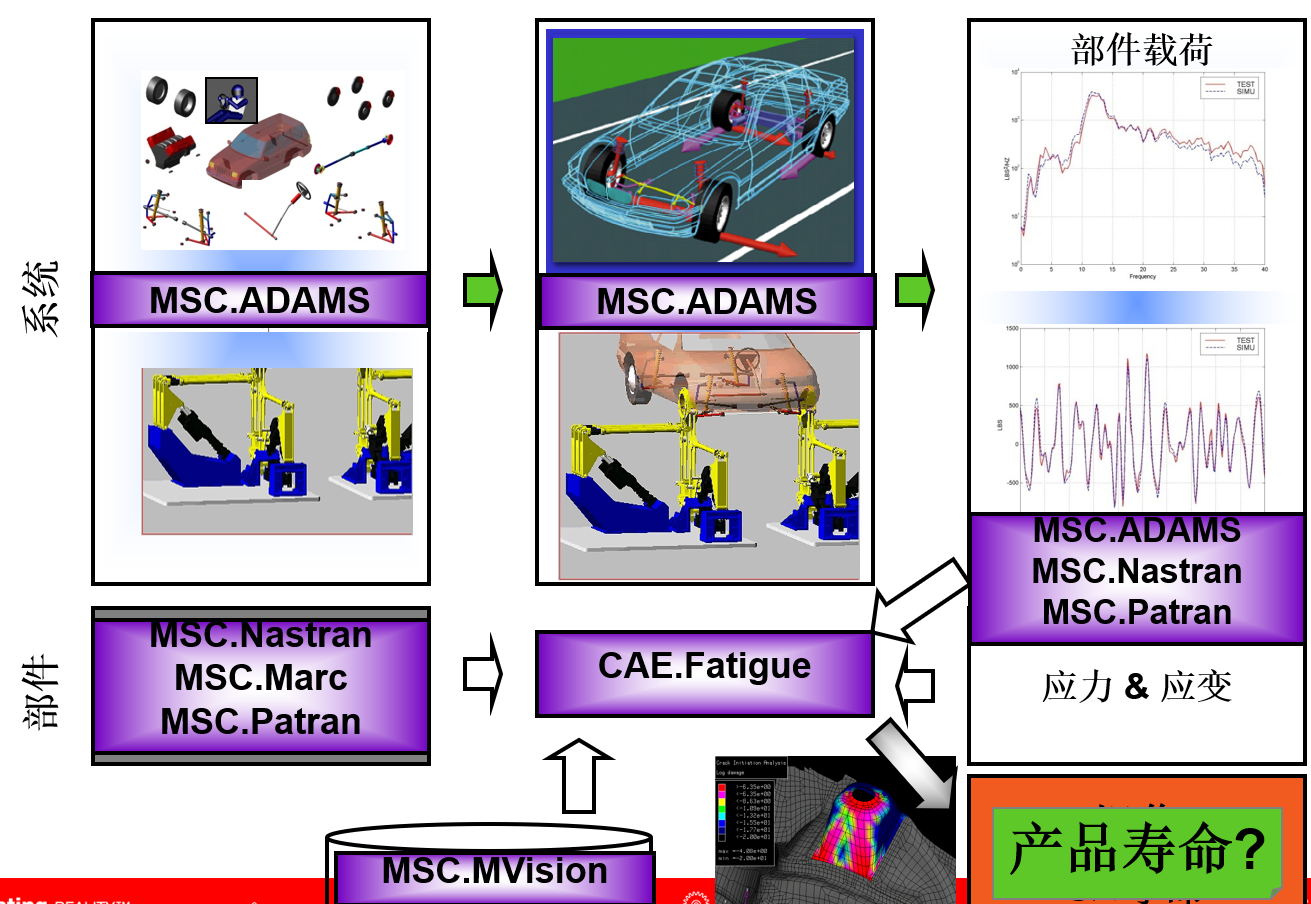

汽车车身、零部件的损坏形式主要有静强度失效和疲劳失效,为防止车身、零部件在工作寿命内被损坏需要对其进行强度校核与疲劳验证。目前传统的车辆疲劳分析多利用样车在试车场或道路上进行耐久试验,该方法周期长、费用高,难以快速找出问题根源,且只起到验证作用而无法预测,对车辆结构的改进优化很不利;另一常用分析手段为利用车辆载荷谱和材料疲劳损伤理论进行疲劳寿命预测分析,从而在车身、零部件设计初期就能结合其疲劳寿命进行结构的改进优化,满足车辆的强度、刚度和耐久性要求。然而强度、刚度、疲劳寿命预测的关键点在于零件载荷谱的准确与否,MSC虚拟物理样机解决方案将典型应用场景、试验台架、虚拟路面(VPG)技术有机结合起来,模拟零部件、整车各种典型使用工况、误用工况、车辆行驶在实验路面时零部件、整车受力情况,基于精确分析载荷,预测强度、刚度、疲劳寿命是否满足要求,虚拟开发环境可以帮助可以实现缩短开发周期、降低开发费用,提高产品质量。

整车开发中车身、底盘零部件的强度、刚度、疲劳性能是重点领域,企业受制造成本压力和整车经济性要求,需要在保证整车性能的前提下,综合考虑车身强度、疲劳性能同时,又要减轻重量,降低制造和用户使用成本;因此,如何获取车身、底盘零部件精确受力、掌握各种典型工况,利用现有虚拟仿真技术,是保证企业快速成功开发的关键。MSC车身、底盘零部件疲劳分析方案可以为企业提供一个清晰的路线图,帮助企业实现成功开发,帮助企业实现以下内容:

• 基于理论分析或Adams模拟各种试验台架提取载荷的关键零部件强度、刚度分析;

• 车身弯曲、扭转刚度计算;

• 车身安装维修工况分析,例如:千斤顶工况、吊装工况、运输工况等,包含线性、非线性分析;

• 车身、传动系统密封设计开发,橡胶大变形分析;

• 基于Adams VPG技术典型路面载荷提取;

• 基于Adams-MARC发动机护板、电池护板托底分析;

• 车身内饰、注塑部件非线性分析,拔插力等;

• 国家法规等疲劳分析,例如:电池包 基于PSD疲劳试验;

• 基于上述各种典型疲劳分析,包含应力、应变疲劳分析等 。

完善信息后我们将会尽快与您取得联系,并将资料发送至您的邮箱。感谢您对海克斯康的支持。