• 大量检测数据分散在各个检验环节,无法便捷实现统一报告管理;

• 检测设备类型多,数据格式多样化,无法数据的快速、自动化采集;

• 很多数据仍采用手动记录的方式,无法保证数据的准确性;

• 各个业务系统中质量检测数据独立管理,无法实现数据流、信息流的自动集成交互;

• 质量检测作为生产制造中的关键环节,无法实时对整个检测执行状态进行监督管控;

• 企业产生海量的产品检测数据,亟需通过数字化、系统化手段,对数据进行统计分析,挖掘数据价值,为产品质量提升提供依据。

在国家智能制造2025大背景下,航发某企业结合自身业务特点展开了全面改革。改革以提升工作效率为目标,涉及信息化管理、测量方法、工装、测量工具等多个方面。其中,信息化为规范检测业务、提升效率、综合掌握产品质量状况提供了有效工具,是快速体现管理业务提升的有力手段。目前各制造单位主要面临的工人工作周期长,检测准确度和效率较低的问题,亟需通过智能化的检测技术辅助加以解决,减轻工作人员的检测压力,提升检测效率。因此,用数字化思维去航空发动机生产加工、经营管理过程中存在的痛点,基于自动化、数字化、智能化技术有针对性地解决处理,是企业数字化变革的必然趋势。

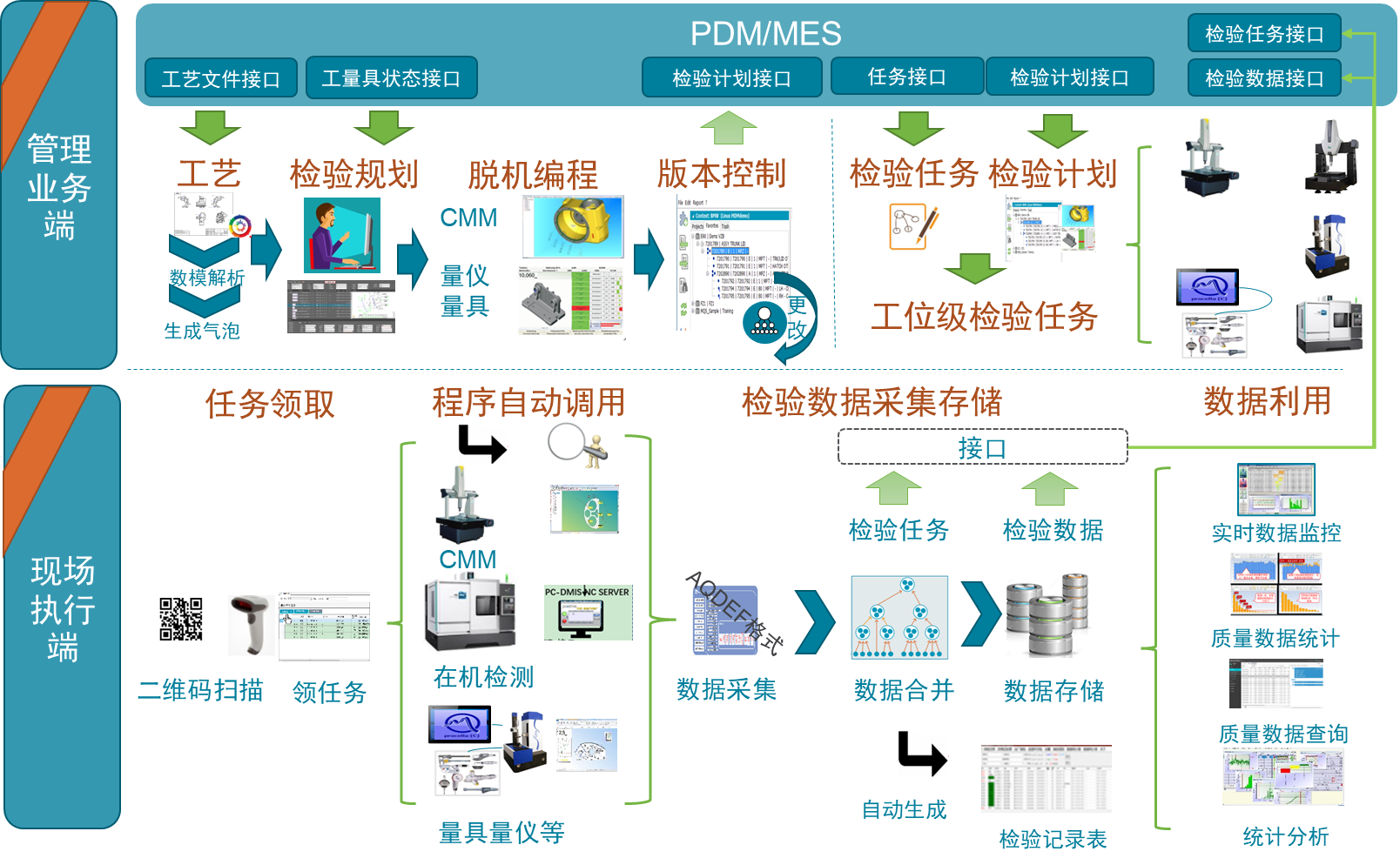

航空发动机数字化检测系统项目的建设,基于“全员、全过程、全生命周期检验、检测信息管理”理念,围绕航空发动机整个生产过程检测需求进行整体规划,将产品检测工艺、检测设备和仪器以及相关规程集成为一个整体,从而实现产品检测规划、检测执行、检测评价和质量管理的自动化、网络化。通过数字化检测系统项目建设应用后,可以快速形成高效实用的数字化,网络化产品检测和质量管理体系,实时动态过程控制产品质量,有效提升制造业的数字化和质量控制水平。项目主要从检验计划编制、检验任务管理、数据采集、数据监控及分析、系统集成等功能模块进行建设。

• 检验计划的编制与应用

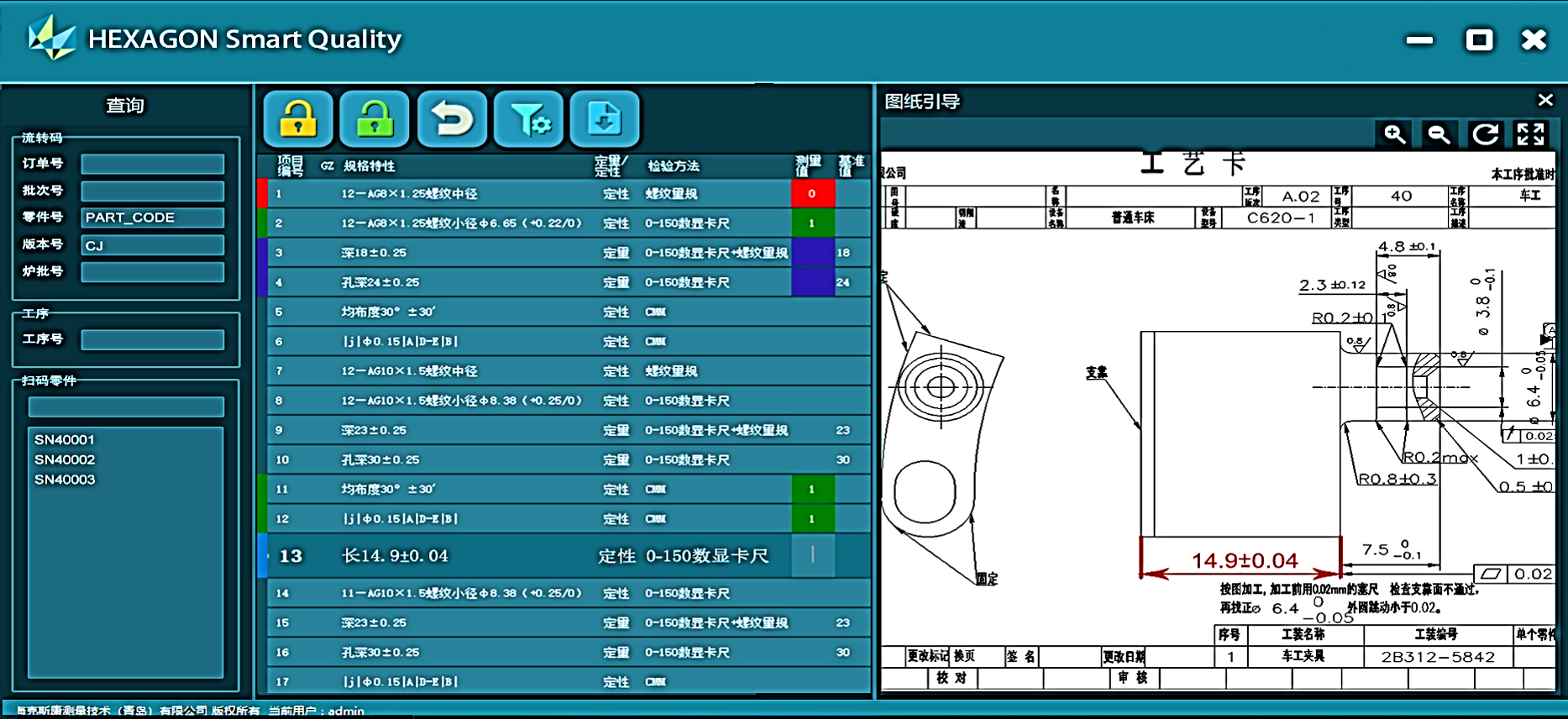

可以解析结构化工艺图纸,展示检验图表,支持对检验特性进行分组,为检验特性选择检验器具,并可生成结构化的检验记录单,系统根据数模解析自动生成的检验计划。

• 检验任务的管理

实现航空发动机从原材料、外购件的入库检验,零部件生产制造过程中的工序检验、成品检验,以及发动机的装配、修理各个环节检验任务的统一管理。

• 数据采集

建立统一的数据采集标准格式,从各种传统量检具、数字化检具、自动化检测设备等将各种检测手段、测量设备的数据自动化、便捷化采集,提高检测环节的效能。

• 数据监控与分析

管理人员可在综合看板上,实时监控检验任务的执行情况,对任务的全过程进行监控,合理的分配检测资源,提高设备的使用效率,提升检测的整体执行效率。系统具备实时数据处理与评价,可进行检测数据实时监控、基于实时数据的SPC统计分析和超差报警功能。

• 系统集成

实现数字化检测系统与PLM系统、MES系统、计量管理系统、质量管理系统集成,ERP系统、在线加工检测单元等系统数据接口的集成工作。同时数字化检测系统能实现涉密网与非涉密网的数据交互。

方案价值:

从检验计划编制、任务信息化、检验执行管理、检验数据采集和查询等各个业务环节都需要进行信息化管理。对比原有模式,信息化管理将带来以下变化:

• 检验计划有效编制和管理

检验程序系统统一管理,确保更改的一致性;提供检验计划的编制工具,提供检验计划编制效率;检验程序的选用由系统自动调用,保证执行版本的正确性;检验数据可以追溯到检验调用的程序的版本号,便于问题确认。

• 检验任务信息化

检验任务实时反馈MES系统,便于生产过程统筹管控。检验任务实时查询,便于检验员、加工人员获取检验进度。检验任务过程记录,便于追溯检验过程。量具检验部分采用图形化引导,减少了读图时间,规范了检验步骤。

• 检验数据采集自动化

量具的检验数据全部采集,确保了检验数据的完整性。CMM等数据自动采集,减少了数据摘抄的事务性劳动。

• 检验记录单汇总自动化

检验数据自动汇总为所需的检验记录单。省去了手工汇总、装订成册的繁杂工作。检验实测数据存储于数据库,可以直接浏览或打印。

• 质量报表实时化

通过系统配置生成报表,实时数据刷新,简化了每周、每月质保人员汇报质量数据的繁琐。质量数据具有实时性,方便及时监控质量趋势。

• SPC统计分析

提供专业的SPC统计分析工具,可以基于实时采集的检测数据进行工艺过程能力的监控。免去了手工抄写、分析的繁琐,同时保证了数据的实时性。

完善信息后我们将会尽快与您取得联系,并将资料发送至您的邮箱。感谢您对海克斯康的支持。