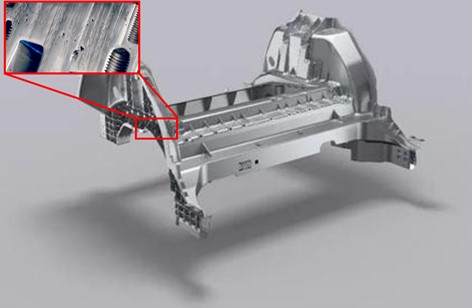

轻量化是汽车行业发展的大趋势,一体压铸工艺不仅能够显著降低车身重量,还能够节省模具,减少设备投入、厂房占地、整车工时投入,从而降低制造成本。当然,一体化压铸铝车身结构也存在着一些需要克服的技术难点,如初期良品率低、压铸机投入成本较高、压铸制造过程中容易产生缺陷等。

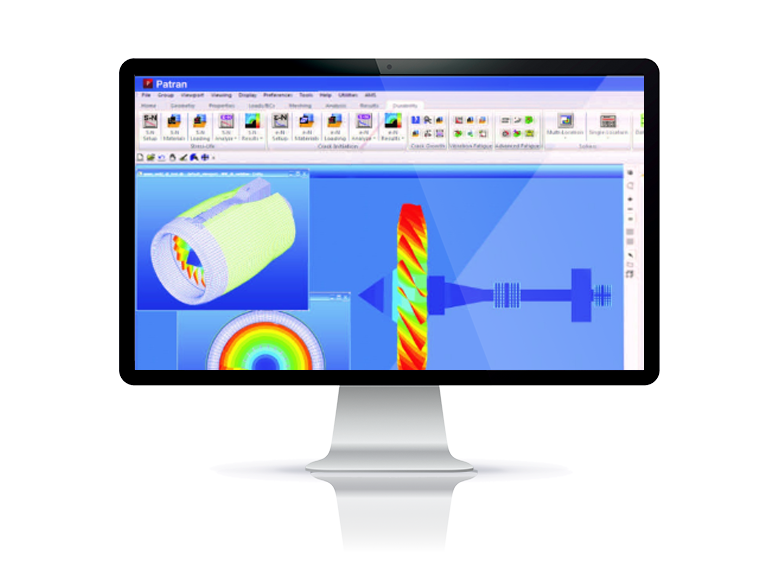

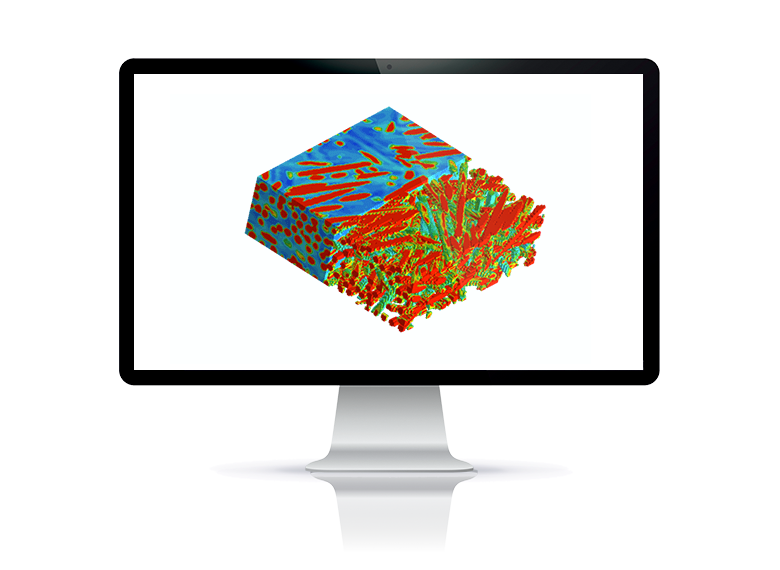

铝材在压铸制造过程中会在其内部产生孔隙,进而影响车身结构件的力学性能(如强度、碰撞、疲劳寿命等)。通过计算机仿真分析的方法可以快速方便地研究不同压铸工艺得到的车身结构的力学性能,进而帮助企业在快速确定压铸工艺参数,减少了实际测试和调整的时间和次数,进而降低企业生产成本,提高研发和生产的效率。

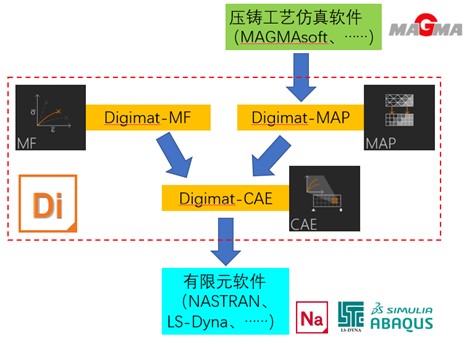

为了研究铝制车身结构在压铸制造过程中的孔隙率对结构力学性能的影响,首先通过压铸仿真软件(如MAGMAsoft)得到车身结构件中的孔隙分布情况;利用Digimat软件构建孔隙率相关的压铸铝材料属性卡片,并将工艺仿真得到的孔隙率分布结果映射到车身结构的有限元网格上;最后使用Digimat与有限元分析软件(如NASTRAN、LS-Dyna等)进行联合仿真,从而实现对带有孔隙的压铸铝车身结构件进行精确的力学性能仿真。

完善信息后我们将会尽快与您取得联系,并将资料发送至您的邮箱。感谢您对海克斯康的支持。