gfmachining solutions 总部位于瑞士,是georg fischer group 的一个重要部门,业务遍及50多个国家/地区,并在瑞士、美国、瑞典和中国设有研发和生产基地。为了满足客户对一级方程式赛车涡轮增压器的要求,gf开发了一套最优的制造工作流程,其中包括设计、模拟、生产和认证。

用户痛点

该部件是由镍基耐热超级合金通过增材和减材工艺制造而成。

双壁涡轮增压器在一级方程式赛车中用于避开涡轮滞后并提高效率,需要隔热才能有效运行。然而,使用双壁结构形成气隙,以防止芯体内的热量到达外壳,这可能难以通过铸造来控制,因为铸造时壁厚较薄。简而言之,金属铸造不适用于生产基本形状的双壁应用。因此,gfcasting solutions使用增材制造工艺制造零件。

gf专家使用内部机器进行3d打印,这样可确保高效生产高密度纯金属零件,并以高效率和可重复性生产高质量的精密零件。打印后,该团队在海克斯康leitz reference cmm上检查了涡轮增压器刀片、叶片和外壳的尺寸精度,包括各个点、角度、内径和外径以及宽度。这些测量结果表明,由于粉末熔化的热过程,与标称条件的偏差可达1 mm,这在 3d打印中被视为功能表面的正常现象

解决方案

“3d打印是一个从设计到打印部件的整体数字化过程,可以生产极其复杂的部件。如今的减材制造(如铣削)也是高科技、数字化以及最重要的自动化,”gfms工作流程专家 rolandzaugg 解释道。“但在从3d 打印到铣削的过程中,有时你会觉得自己回到了80 年代。”

他希望通过在铣床上更快地对涡轮增压器进行校准来缩小这一差距,如果可能的话,将整个零件数字化。在他调研期间,海克斯康向他介绍了完整的机床激光扫描解决方案。

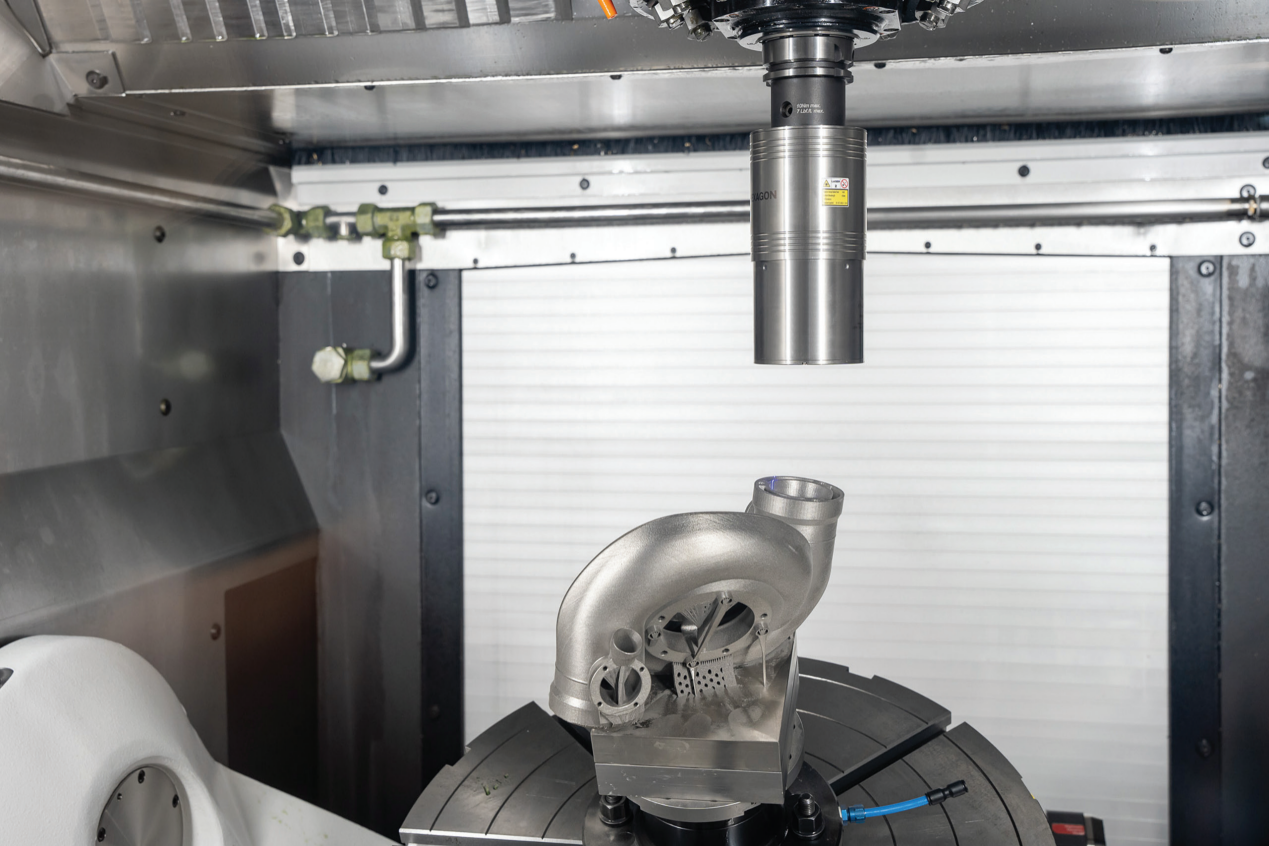

在机测量m&hrc-r-100 无线电接收器(已安装在gf 的 cnc机床中)可与传统测头通信,并支持使用海克斯康无线电激光扫描测头m&h ls-r-4.8 进行激光扫描。这款计量级传感器使用激光三角测量来采集工件整个表面的3d 点云和面积数据。

以前,要拥有这种能力必须借助外部测量设备。使用此扫描测头,用户可以快速捕捉和分析零件完整的、数据丰富的图像。这些设备与海克斯康的hxgn nc measure(基

于cad、用于执行和评估零件测量的软件)配合得很好。

用户反馈

“这个系统对我们来说出乎意料的好⸺我们现在可以缩小这两个制造步骤之间的数字差距了,”zaugg说。

赛车运动的重点在于速度。要在制造高性能赛车方面取得成功,必须将数字解决方案和生产设备组合得恰到好处,以确保快速、经济高效的生产。

gf显著缩短了加工时间,同时确保了精确可靠的铣削和涡轮增压器的完全数字化。在海克斯康激光扫描解决方案的帮助下,他们弥补了3d 打印和高端铣削制造阶段之间的技术差距,从而使21 世纪的他们精于创建数字化工作流程。