风力发电机组常年工作在野外,运行工况十分恶劣,机组零件的安装与维护难度大、费用高,因此风电机组中的关键零部件必须具备较高的可靠性和足够的运行寿命,风电行业标准要求机组关键零部件的运行寿命不低于20年。

轴承作为风机传动链中最核心的零部件之一,面临着最苛刻的运行条件,如重载、低速、高温、高寒、污染、腐蚀等极端条件,如何更准确地预测轴承的疲劳寿命是风机传动链设计中必须考虑的的问题,也是实现降本增效的关键所在,这对轴承的设计选型提出了更高的要求。

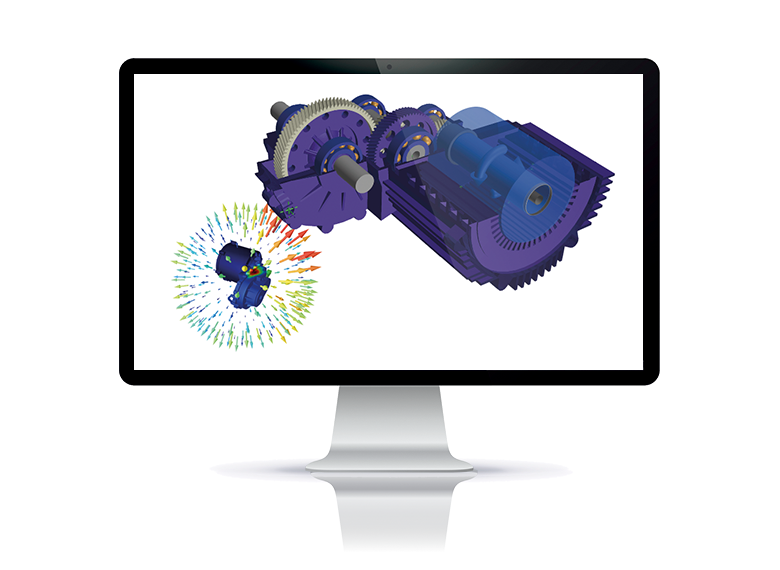

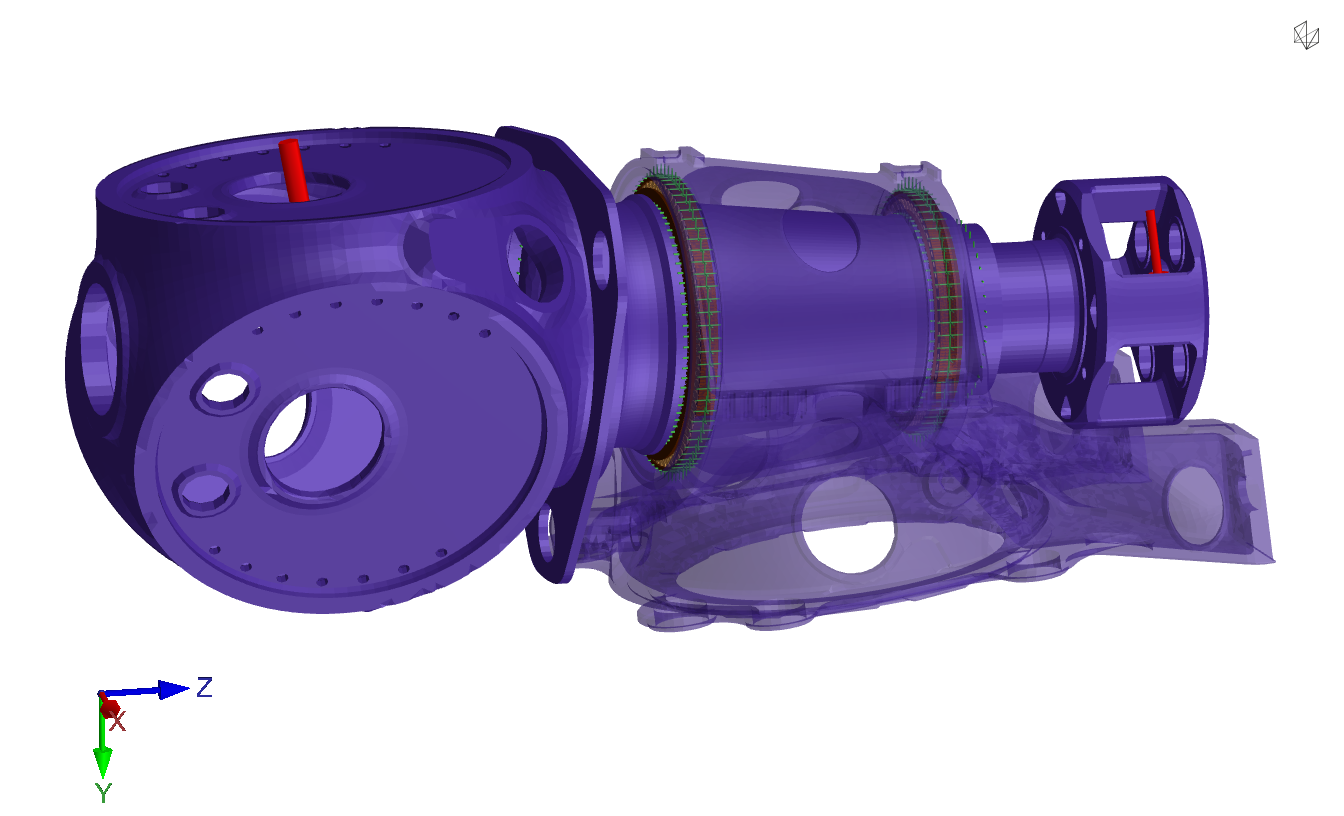

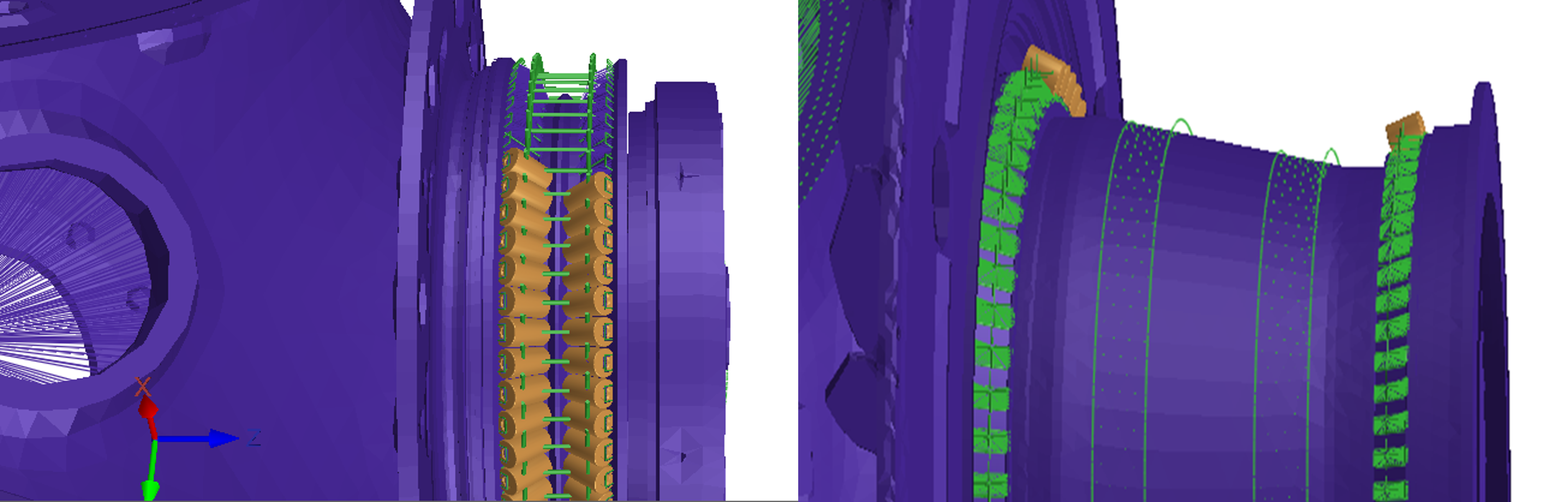

海克斯康拥有专业的滚动轴承设计开发工具,可覆盖轴承设计开发从概念设计到详细设计的完整周期。在传动链设计的早期,通过Romax Concept概念设计工具快速评估传动系统的支承需求,推荐所需的轴承类型,结合系统载荷结果,可在丰富的数据库中进行自动化轴承选型。在传动链详细设计阶段,针对传动系统对支承刚度、轴承应力与寿命的要求,可详细定义轴承的宏观和微观的内部细节参数,结合强大的DOE参数优化功能,用户可以在更短的时间内设计出更加匹配传动性能要求的轴承参数。Romax软件柔性化轴承套圈的功能可以考虑风电大轴承的套圈变形对于内部滚动体载荷及应力分布的影响,从而更精准地预测轴承的应力、油膜及寿命等关键性能指标。对于轴承在运行期间出现的一些故障,通过专业人员的问题调查与仿真分析,可以理解轴承失效的根源,并提出相应的设计变更与优化方案。

海克斯康为轴承行业提供全系统解决方案,可为客户实现:

• 精确预测轴承的疲劳寿命和耐久性;

• 评估轴承选型、降低成本、节省时间、提升性能;

• 检测分析轴承失效模式,调查轴承失效的根本原因;

我们世界领先的软件和工程服务,可以评估广泛应用领域内的轴承设计的所有方面。

完善信息后我们将会尽快与您取得联系,并将资料发送至您的邮箱。感谢您对海克斯康的支持。