行业检测难点:

新能源汽车的发展,促进了压铸行业的快速发展,国内新能源压铸企业生产效率要求越来越高,同时尺寸检测精度要求愈发严格。越来越多压铸产线将尺寸检测融入了到产线中,实现产品的100%检测,这对线内自动化及操作人员技能提出了更高的要求。

面临挑战:

工件种类繁多,夹具兼容性差;

大批量零件的手动测量需要投入大量的人力;

数据追溯性差:无法实现检测数据的数字化存储,测量数据无法有效追溯

设备利用率低,人工装夹时,测量机无法工作。

方案应用介绍:

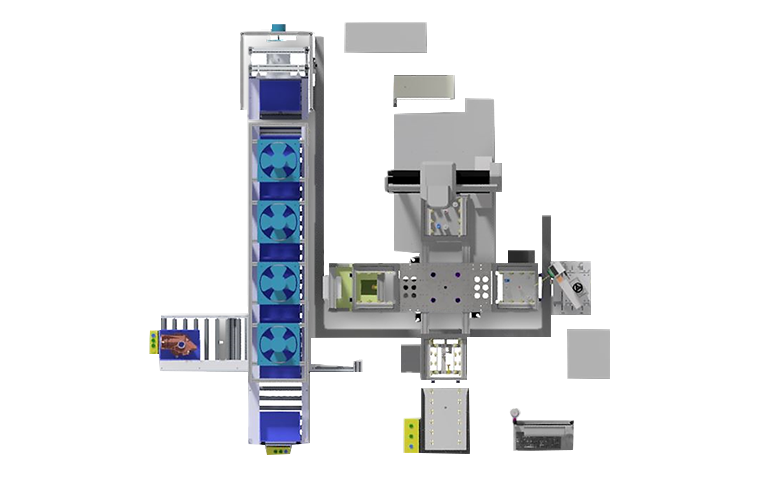

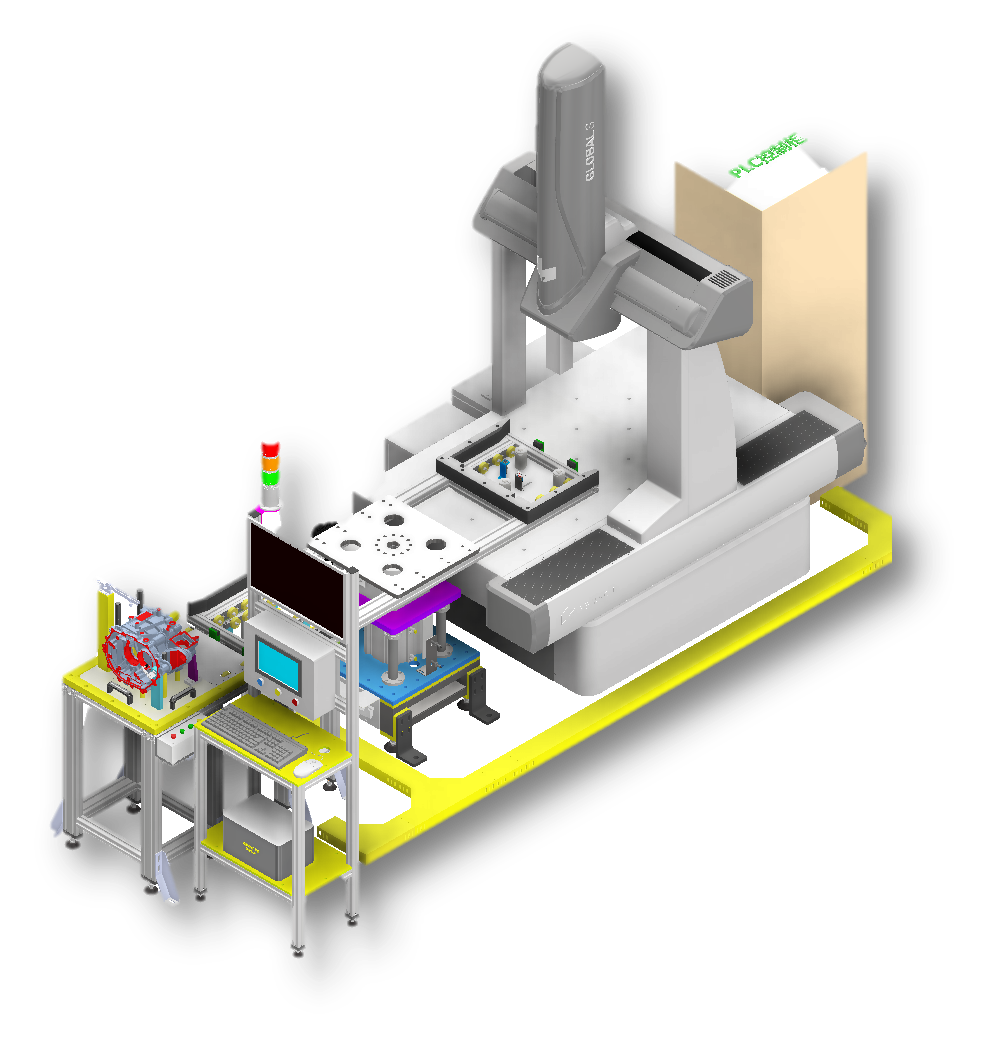

三坐标测量机+多工位自动上下料机构+台面定位装置+兼容性夹具方案;

采用多工位上下料,可有效提供设备利用率;

兼容性夹具,每种夹具可兼容多种同类型工件;

矩阵测量:可实现一个托盘多个同种工件的顺序测量;

多工位多功能检测单元,可实现产品识别、检测、分拣及打标等功能;

测量报告的自动整合,并与用户MES系统对接,进行报告的自动上传。

适用行业:汽车零部件行业、压铸行业

适用零部件:压铸件

系统功能:

恒温机罩及自动窗、定制化工装夹具、高精度测量工位、多工位自动旋转上下料系统、打码系统、恒温系统、自动化控制系统、自动化测量管理、MES系统对接

多工位上下料,设备利用率提高至90%以上

自动化检测系统减少操作人员数量,降低操作人员技能要求,大幅节省人工成本

系统实现自动化上下料,降低人工劳动强度

检测完毕,系统自动关联工件身份信息存储测量报告;并实时将检测数据传递至用户数据库,提高数字化和追溯性