行业检测难点:

轮毂,作为汽车行驶部分的主要承载件,是整车最重要安全部件之一。因而对其各尺寸的检测精度要求非常重要,需要对轮毂进行全检或抽检检测,保证其高质量、高精度的同时,确保每种类型轮毂、每个加工环节的可靠性。

面临挑战:

轮毂抽检轮毂时,由人工进行搬运,劳动强度大;毂种类繁多、数量大,无法实现有效的测量管理;当前主要对班次首末件进行抽检,其余时间测量机利用率低;人工手动进行轮毂测量位姿的找正,误差大,效率低;人工对轮型进行识别,并选择测量程序,对人员要求高,存在出错风险;测量结果的保存没有统一规划,后续追踪难度大。

方案应用介绍:

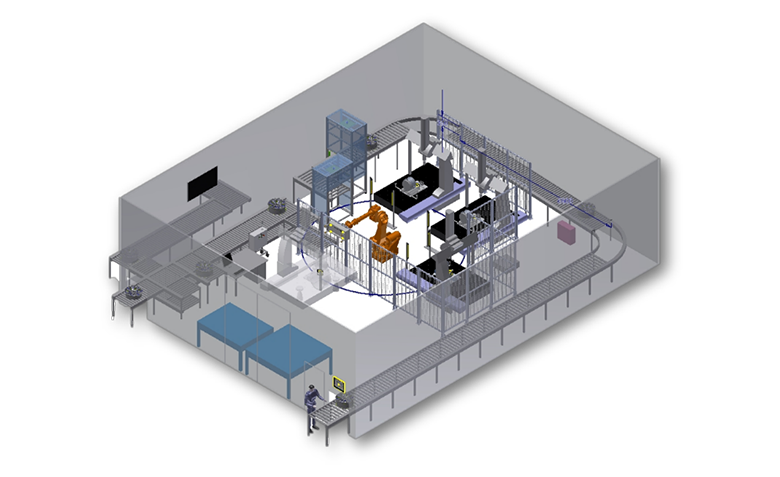

海克斯康轮毂智能制造方案,以专业的测量设备和权威的测量软件为平台,加之针对工件定制化开发的送料、定位、识别和检测、质量分析等-体化的自动化解)决方案,实现多种轮毂测量过程的自动化、智能化,是目前业内唯一的轮毂智能制造解决方案。

适用行业:轮毂行业

适用零部件:轻质铝合金轮毂、锻造轮毂

系统功能:自动周转、自动搬运、自动识别、自动位姿调整、自动测量、自动分拣、数据自动存储并上传至MES、智能显示设备状态及测量数据分析

可同时检测多种轮毂;

准确识别多种工件类型及位姿状态,并自动调用测量程序;

人工或自动判定全检、抽检、关键尺寸和全尺寸等多种检测方式;

全检设备空闲时间可进行抽检,抽检率由不足1%提高到5%以上,远高于其质量要求;

测量机工作时间由75%提高到90%以上;

传统的测量方式,-个操作人员管理一合测量设备:采用本方案后,一个操作人员可对整个系统、多台测量设备进行管理:,以三台测量机组成自动化单元为例,操作人员可由6人减少至2人(两班倒),极大的降低了人工成本;

提供定制化报告输出,满足各种个性化需求;

操作界面直观,实时显示状态及报警,可根据客户需求定制操作界面;

系统相关工件、设备、人员、检测结果等数据自动上传至MES系统,并进行信息互通及综合的统计分析,以实现全生命周期的质量控制。